En la fabricación de precisión, en particular en el diseño y la producción de moldes, la rugosidad superficial es un parámetro crítico que influye directamente en el rendimiento, la longevidad y la calidad del producto. Los componentes del molde están sujetos a entornos de alta presión, fuerzas de fricción y tolerancias estrictas, lo que convierte las condiciones de la superficie en un factor importante para la funcionalidad general del molde.

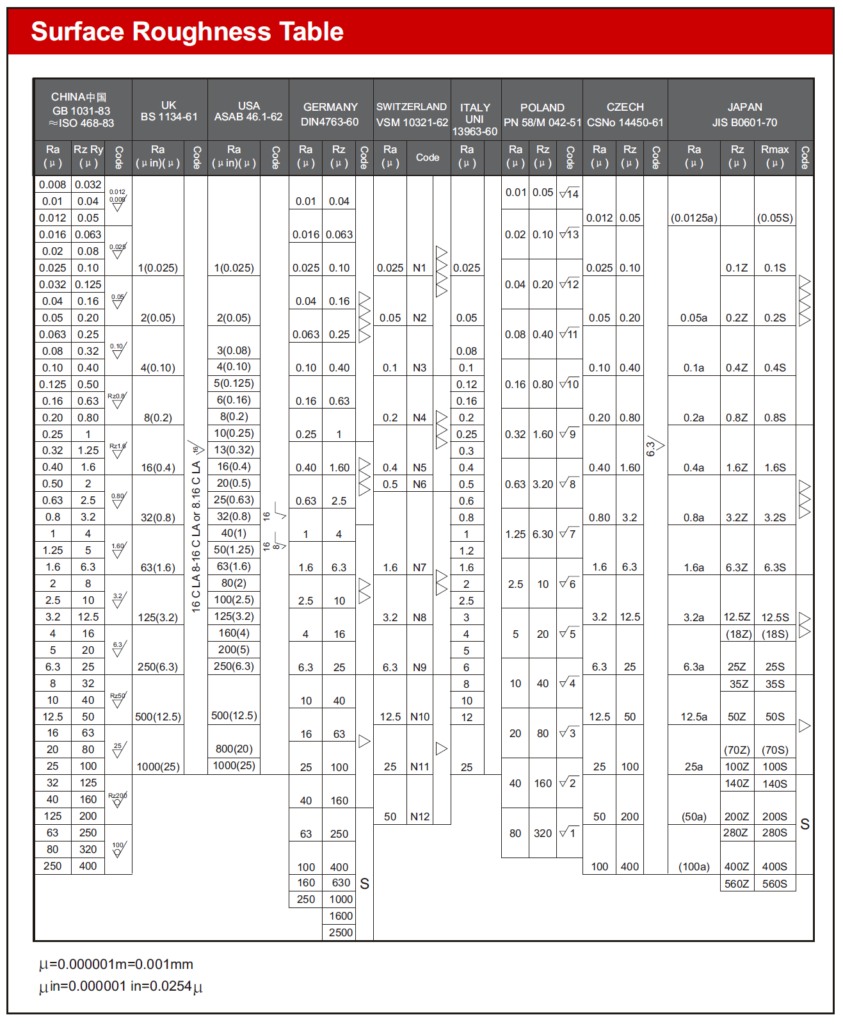

Rugosidad de la superficie, a menudo abreviada como Ra (rugosidad promedio) se refiere a las pequeñas irregularidades en la superficie de un componente. Estas irregularidades suelen ser resultado de procesos de mecanizado y se miden en micras (µm). Cuanto menor sea el valor de Ra, más lisa será la superficie.

A nivel internacional, la rugosidad superficial está estandarizada según las normas ISO 4287 y ASME B46.1. Para piezas de molde, los grados de rugosidad suelen oscilar entre Ra 0,1 µm (pulido espejo superfino) y Ra 3,2 µm (acabado mecanizado estándar). La calidad superficial específica se selecciona en función de la función de la sección del molde, como el núcleo, la cavidad, el canal de alimentación o el expulsor.

La rugosidad superficial tiene un efecto significativo en la durabilidad, las propiedades de desmoldeo y la precisión dimensional de los moldes. Un acabado superficial deficiente puede causar varios problemas:

Mayor desgaste y fricción: Las superficies rugosas aumentan el área de contacto y la fricción entre las piezas móviles. Con el tiempo, esto provoca un mayor desgaste de las... pasadores centrales, postes guía y mecanismos deslizantes, particularmente en moldes de inyección de alta precisión.

Dificultad para desmoldar: En aplicaciones como la inyección de plástico o el moldeo por compresión, las cavidades rugosas pueden dificultar la expulsión de la pieza, lo que provoca deformación o daños en los productos terminados.

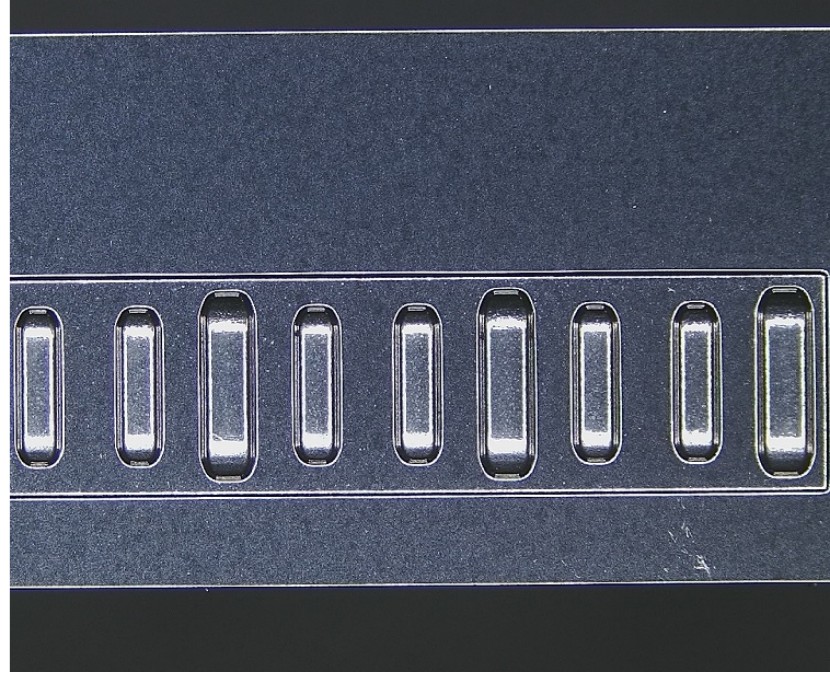

Estética y defectos del producto: La superficie del molde afecta directamente la superficie de la pieza moldeada. Una rugosidad superficial elevada puede provocar imperfecciones visuales, líneas de soldadura o marcas de flujo en las piezas de plástico, lo cual es inaceptable en productos de consumo como... pequeños electrodomésticos de cocina o envases cosméticos.

Susceptibilidad a la corrosión: Los valles microscópicos en superficies rugosas pueden atrapar humedad y residuos, acelerando la corrosión, especialmente en moldes hechos con aceros para herramientas P20 o H13.

Mejorar el acabado de la superficie del molde es un proceso de varios pasos que implica la selección del material, mecanizado de precisión, y diversos tratamientos de superficie. A continuación, se presentan algunos métodos ampliamente utilizados:

Mecanizado CNC moderno Con herramientas de carburo de punta fina o PCD, se pueden lograr acabados superficiales de hasta Ra 0,4 µm. Para geometrías de molde intrincadas, Componentes acabados mediante electroerosión Puede requerir pulido secundario para reducir los valores de Ra por debajo de 1,0 µm.

El pulido mecánico sigue siendo el método más común para mejorar el acabado superficial de los moldes. Esto incluye:

Pulido manual utilizando pasta de diamante o papel abrasivo, progresando desde granos gruesos a finos.

Electropulido, un proceso electroquímico que alisa la superficie eliminando picos microscópicos.

Pulido ultrasónico, que utiliza vibraciones de alta frecuencia para lograr acabados tipo espejo, especialmente en cavidades complejas o estrechas como las que se encuentran en insertos de molde de precisión.

La ingeniería de superficies puede mejorar tanto la suavidad como la durabilidad:

Recubrimientos PVD (deposición física de vapor) como TiN o CrN pueden reducir significativamente la fricción y mejorar la resistencia al desgaste.

Recubrimientos de nitruración o DLC (carbono tipo diamante) Se utilizan a menudo en moldes de alta cavidad para aplicaciones como piezas de plástico multicavidad en la industria electrónica o automotriz.

Estos métodos no solo reducen la rugosidad de la superficie, sino que también prolongan la vida útil de la herramienta, disminuyen la frecuencia de mantenimiento y mejoran la consistencia del rendimiento del molde.

Durante la fase de diseño del molde, los ingenieros deben determinar la rugosidad superficial requerida para cada componente según su función. Esto incluye la selección de los aceros de molde adecuados, la especificación de los grados de rugosidad en los planos técnicos y la alineación de los objetivos de acabado superficial con los requisitos del producto.

Por ejemplo, moldes de inyección para piezas transparentesLas piezas de vidrio, como las utilizadas en conductores de luz o contenedores de alimentos, requieren una rugosidad superficial extremadamente baja (inferior a Ra 0,2 µm) para garantizar la claridad óptica. Por el contrario, las piezas estructurales pueden permitir valores de rugosidad más altos, lo que reduce el tiempo y el coste del pulido.

La documentación adecuada de los estándares de acabado de la superficie también es fundamental para garantizar la calidad y obtener resultados de fabricación repetibles.

La rugosidad superficial es mucho más que un atributo estético: desempeña un papel fundamental en la vida útil del molde, la calidad de la pieza y la eficiencia de la producción. Desde la reducción de la fricción y la mejora del desmoldeo hasta el cumplimiento de estrictas exigencias estéticas, los parámetros de acabado superficial deben controlarse cuidadosamente.

Para fabricantes de moldes y fabricantes que trabajan en sectores de alto rendimiento como Herramientas para pequeños electrodomésticos de cocina o carcasas electrónicas de precisión, comprender y aplicar las estrategias adecuadas de rugosidad superficial garantiza productos finales superiores y ciclos de producción confiables. Puede enviar los requisitos de sus productos a nuestra dirección de correo electrónico. ventas0l@dghongyumold.comNos pondremos en contacto con usted en un plazo de 24 horas y le ofreceremos las soluciones más profesionales.

ETIQUETAS :