Cómo reducir el impacto de los componentes del molde en la formación de rebabas en productos estampados

Jan 07, 2026

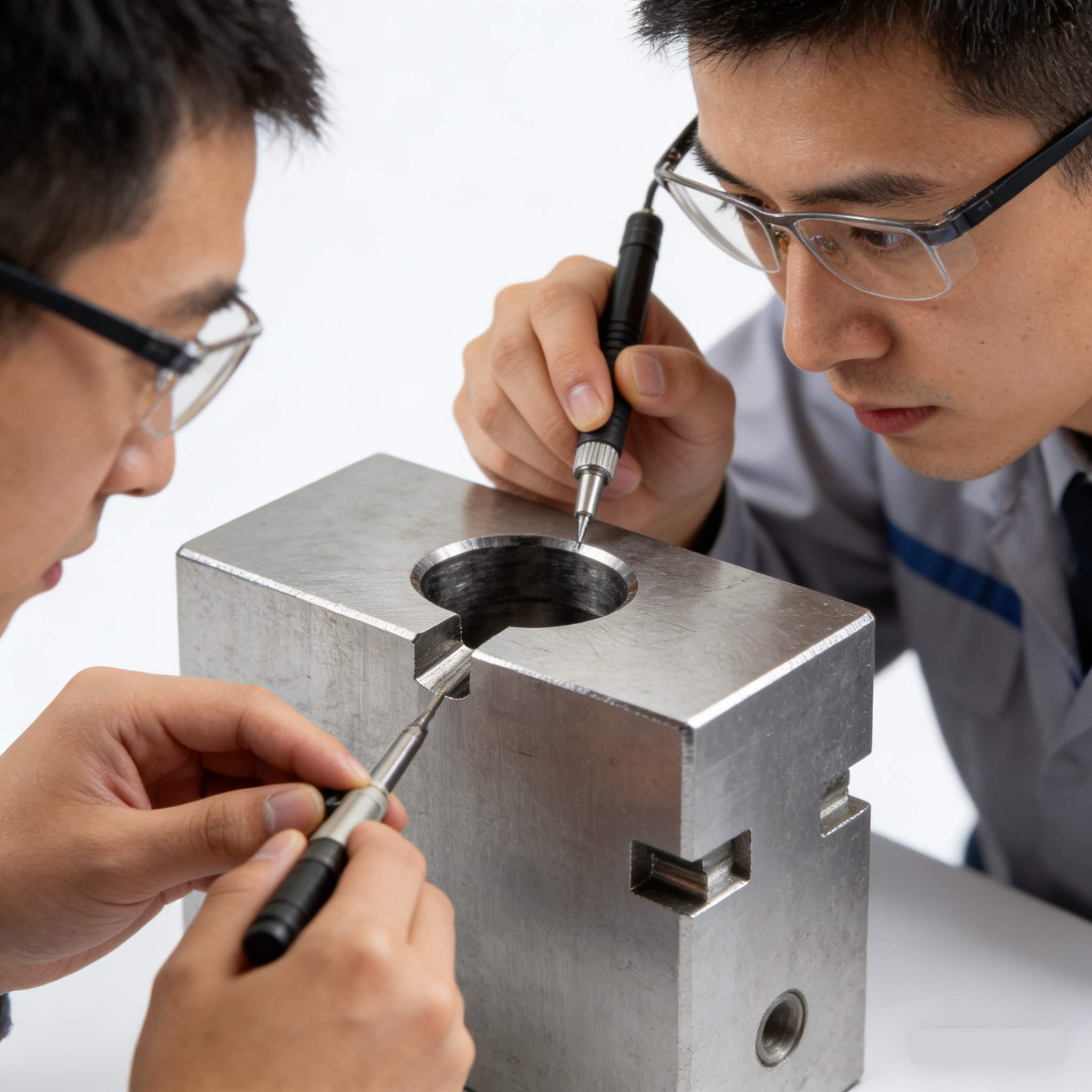

El flash es un defecto común pero costoso en fabricación de estampación, lo que perjudica directamente la precisión del producto, la calidad estética y la eficiencia de la producción. Si bien factores como la presión y la velocidad de estampado influyen, componente de moldeLa calidad, el ajuste y el mantenimiento son los factores determinantes de la aparición de destellos. Para los fabricantes centrados en Piezas de molde de estampación de precisiónLa optimización específica de estos componentes es la forma más directa y efectiva de minimizar los problemas relacionados con Flash. A continuación se presentan estrategias prácticas para reducir el impacto de los componentes del molde en la rebaba: 1. Priorizar Componentes de alta precisión con tolerancias estrictas La base del estampado sin rebabas reside en la precisión dimensional de componentes del molde del núcleoEn el caso de insertos de punzón y matriz, incluso una desviación de 0,001 mm puede crear microespacios por donde se filtra el material durante el estampado. Opte por insertos de materiales de alta dureza como SKD11 o carburo de tungsteno, que resisten la deformación bajo altas fuerzas de estampación y mantienen tolerancias de acoplamiento ajustadas durante largos ciclos de producción. Para pilares guía y casquillos, elija opciones cromadas o con recubrimiento de nitruro. superficies rectificadas con precisiónPara garantizar una alineación perfecta del molde, la desalineación es una de las principales causas de rebabas desiguales a lo largo de la línea de partición. Asegúrese de que pasadores eyectoresy las mangas tienen un espacio libre optimizado (0,002–0,005 mm para aplicaciones de precisión) para eliminar las vías de fuga de material fundido o maleable durante el ciclo de estampado. 2. Establecer un programa regular de mantenimiento y reemplazo El desgaste es inevitable en los componentes de moldes sometidos a impactos repetidos de estampación, pero descuidar el mantenimiento acelera la formación de rebabas. Desarrolle un plan de mantenimiento preventivo adaptado al volumen de producción: limpie pilares guía y bujesDiariamente para eliminar los residuos metálicos y relubricarlos para reducir la fricción y el desgaste; inspeccionar semanalmente los bordes del punzón y la matriz para detectar astillas o desgastes, y afilarlos o reemplazarlos inmediatamente si se detectan daños; reemplazar los pasadores expulsores y los resortes cada 50,000 a 100,000 ciclos, según el material a estampar. Para los bloqueos y topes de la línea de partición, calibrar la fuerza de sujeción mensualmente para asegurar una distribución uniforme de la presión, lo que elimina las holguras localizadas que provocan rebabas. 3. Optimizar el ensamblaje y la alineación de los componentes Un ensamblaje preciso es tan importante como la calidad de los componentes para evitar rebabas. Durante el ensamblaje del molde, utilice herramientas de alineación de precisión para garantizar que... perforar y troquelarAsegúrese de que los pilares guía estén perfectamente centrados y perpendiculares a la base del molde. Incluso una ligera desviación angular puede crear espacios irregulares a lo largo de la línea de separación, lo que resulta en rebabas persistentes. Para moldes de estampación grandes, utilice sistemas de alineación láser para verificar el paralelismo de las mitades del molde antes de fijarlas. Además, asegúrese de que todos los sujetadores estén apretados al par recomendado para evitar que los componentes se desplacen durante las operaciones de estampación a alta presión. 4. Personalice el diseño de componentes para materiales de estampado específicos Los diferentes materiales de estampación, desde acero de calibre fino hasta aleaciones de aluminio, presentan distintos niveles de ductilidad y características de flujo, lo que influye en la formación de rebabas. Colabore con su equipo de ingeniería para personalizar los componentes del molde según los materiales que procesa: para materiales blandos y dúctiles, utilice insertos de punzón y matrizcon espacios más estrechos y superficies pulidas para minimizar la adhesión del material; para metales duros y de alta resistencia, opte por componentes resistentes al desgasteCon bordes reforzados para evitar deformaciones. Este enfoque personalizado garantiza que los componentes del molde se integren armoniosamente con el material de estampación, reduciendo el riesgo de rebabas sin comprometer la velocidad de producción. Reducir el impacto de los componentes del molde en la formación de rebabas no es una solución única; requiere un enfoque integral que incluya la selección precisa de componentes, una inspección rigurosa, un mantenimiento proactivo y un diseño personalizado. Al centrarse en estas estrategias, los fabricantes pueden reducir significativamente el retrabajo y el desperdicio relacionados con las rebabas, mejorar la calidad del producto y optimizar la eficiencia general de la producción. En el competitivo mundo de... estampado de precisión, cada detalle del componente cuenta, y dominar estos detalles es la clave para lograr resultados consistentes y sin rebabas. Hongyu Mould se destaca como un socio confiable en la solución de desafíos relacionados con rebabas con ventajas distintivas adaptadas a fabricación de moldes de precisiónEn primer lugar, contamos con tecnología avanzada. capacidades de mecanizado de precisión, Producimos insertos de núcleo y cavidad, pilares guía y componentes de eyector con tolerancias ultraestrechas, lo que garantiza superficies de acoplamiento sin fisuras que eliminan las micro holguras desde el origen. En segundo lugar, priorizamos los materiales de alto rendimiento, utilizando carburo de tungsteno, acero para herramientas tratado térmicamente y aleaciones cromadas que resisten la deformación y el desgaste incluso bajo presiones y temperaturas de moldeo extremas, manteniendo la integridad del componente durante miles de ciclos de producción. En tercer lugar, nuestro equipo de ingeniería profesional ofrece soluciones personalizadas, desde el diseño optimizado de la holgura del eyector hasta la calibración de la fuerza de sujeción de la línea de separación, abordando los problemas específicos de rebaba del sistema de moldeo de cada cliente. Finalmente, brindamos soporte técnico integral, que incluye la inspección de componentes y la orientación sobre el mantenimiento posterior a la entrega, para garantizar la producción a largo plazo de nuestros socios. Molde Hongyu significa invertir en algo confiable, componentes de molde de alta precisiónque elevan la calidad del producto y agilizan la eficiencia de la fabricación.