El carburo de tungsteno (WC) se ha convertido en la columna vertebral de fabricación de moldes de alta precisiónGracias a su excepcional dureza, resistencia al desgaste y estabilidad térmica, el rectificado de este material superduro es un arma de doble filo: su alta fragilidad y baja conductividad térmica lo hacen propenso al agrietamiento, mientras que sus estrictos requisitos de aplicación exigen un acabado superficial superior. fabricantes de moldesDominar el arte del rectificado de carburo de tungsteno implica equilibrar la precisión, la eficiencia y la prevención de defectos. Analizaremos estrategias prácticas para evitar el agrietamiento y lograr una calidad superficial óptima, con el respaldo de información práctica de escenarios de producción reales.

Por qué Rectificado de carburo de tungsteno¿Es propenso a agrietarse?

Antes de analizar las soluciones, es fundamental comprender las causas del agrietamiento. La estructura única del carburo de tungsteno, compuesta por granos duros de WC unidos por cobalto, le confiere un rendimiento excepcional, pero también genera vulnerabilidades durante el rectificado:

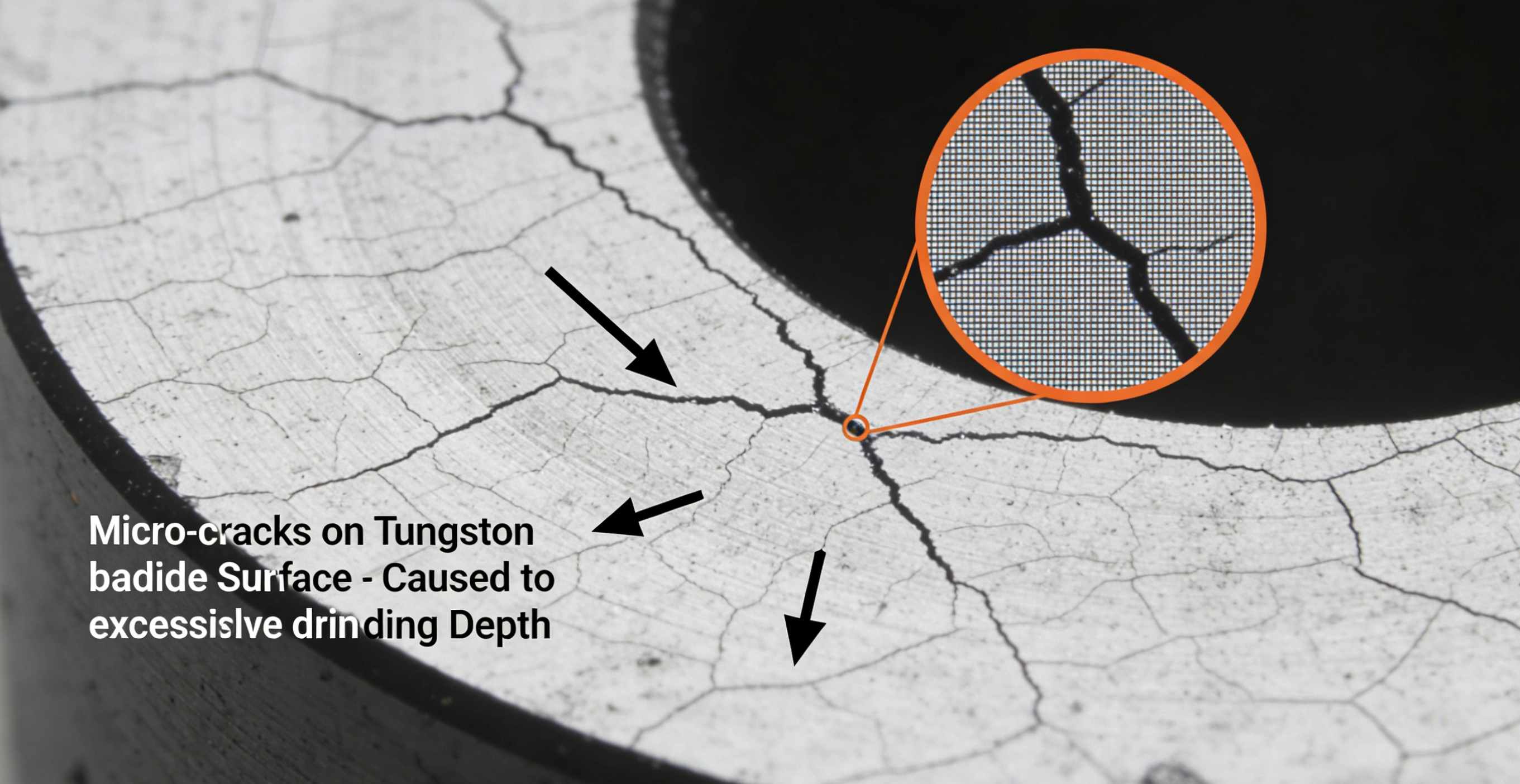

• Acumulación de tensión térmica: El rectificado genera un intenso calor por fricción, y la baja conductividad térmica del carburo de tungsteno retiene este calor en la superficie. La expansión y contracción desiguales resultantes entre la capa superficial y el núcleo generan una tensión térmica irreversible, que provoca microfisuras o incluso fracturas completas.

• Concentración de tensiones mecánicas: Las esquinas afiladas, las paredes delgadas o las estructuras en las piezas del molde actúan como concentradores de tensiones. Una fuerza de rectificado excesiva o un contacto inadecuado de la herramienta pueden provocar fácilmente grietas en estas zonas débiles.

• Material de calidad inferior o preprocesamiento: las materias primas impuras con un alto contenido de impurezas o una tensión interna no aliviada de la sinterización pueden hacer que el material sea más frágil y susceptible a agrietarse durante la molienda.

Estrategias prácticas para prevenir el agrietamiento y mejorar el acabado de la superficie

Preparación previa a la molienda: siente las bases para el éxito

• Optimice el diseño de la pieza y la selección de materiales: evite los bordes afilados (utilice un radio de filete mínimo de 0,5 mm) y reduzca las secciones de paredes delgadas para minimizar la concentración de tensiones. Para formas complejas piezas de molde, elija grados de carburo de tungsteno ricos en cobalto (por ejemplo, WC-6%Co) para una mejor tenacidad.

Preprocesar la pieza en bruto: Realizar un recocido a baja temperatura (150-200 °C durante 2-3 horas) para liberar la tensión interna de la sinterización. Inspeccionar las piezas en bruto para detectar defectos superficiales (p. ej., poros, microfisuras) mediante pruebas ultrasónicas. Las piezas en bruto defectuosas deben rechazarse o repararse antes del rectificado.

Optimización de parámetros de molienda: equilibrio entre eficiencia y seguridad

Los parámetros de rectificado determinan directamente la generación de calor y la tensión mecánica. Con base en simulaciones y experimentos con el método Taguchi, los siguientes rangos de parámetros han demostrado ser eficaces para piezas de molde de WC-6%Co:

• Profundidad de rectificado: Limite el avance radial a 1–1,8 μm por pasada. Superar 1,8 μm aumenta drásticamente la rugosidad superficial y el riesgo de agrietamiento debido a una tensión excesiva.

• Velocidad de avance: Mantenga un rango de 0,5 a 1,5 mm/min. Una velocidad de avance demasiado alta provoca vibraciones y desgaste de la herramienta; una velocidad demasiado baja reduce la eficiencia sin una mejora significativa de la calidad.

• Velocidad de la rueda: utilice velocidades más altas (3000–4000 rpm) para lograr cortes más suaves y reducir el tiempo de fricción, ya que la rugosidad de la superficie tiene una relación inversa no lineal con la velocidad de la rueda.

• Velocidad de la pieza de trabajo: manténgala entre 100 y 300 rpm para garantizar una eliminación uniforme del material y evitar la acumulación de tensión localizada.

Sistema de herramientas y refrigeración: crucial para la prevención de defectos

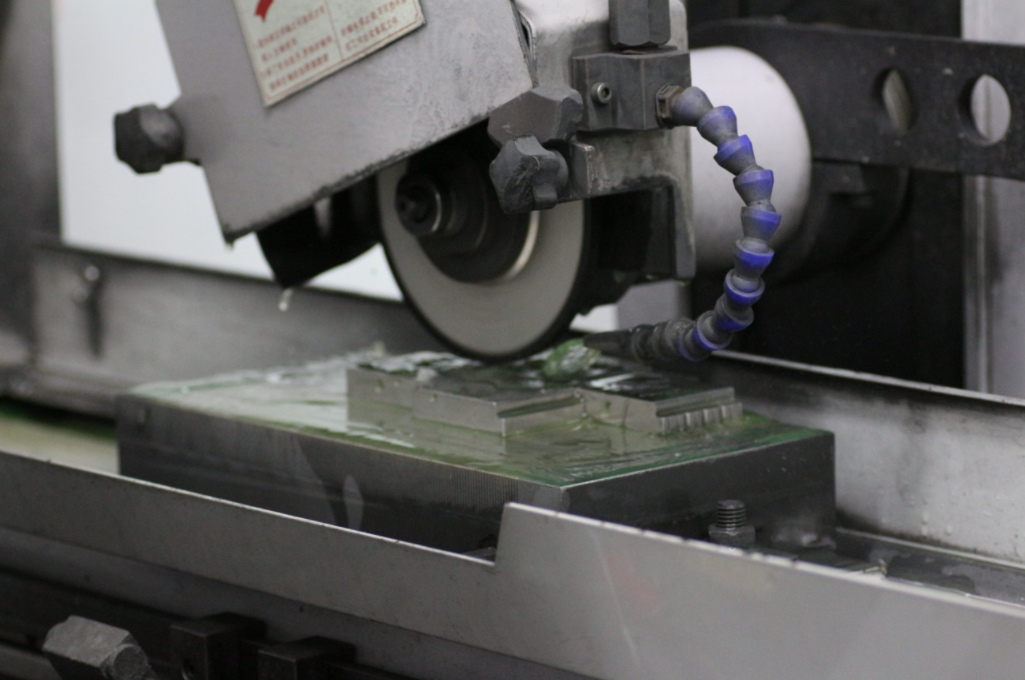

Elija la muela abrasiva adecuada: Utilice muelas de diamante con aglomerante de resina de malla 200-300 para un desbaste fino. Los aglomerantes de resina ofrecen una mejor absorción de impactos que los aglomerantes metálicos, mientras que la dureza del diamante garantiza un corte uniforme sin sobrecalentamiento. Evite las muelas de alúmina, ya que se desgastan rápidamente y generan más calor por fricción.

• Mejore los métodos de refrigeración: La refrigeración por inundación por sí sola no es suficiente. Adopte un sistema de refrigeración de alta presión (caudal de 20-30 l/min) dirigido con precisión a la zona de contacto del rectificado. Esto no solo disipa el calor, sino que también elimina las virutas abrasivas para evitar arañazos. Seleccione refrigerantes con alta conductividad térmica y lubricidad para reducir la fricción entre la muela y la pieza de trabajo.

Tratamiento post-molienda: Estabilización de la calidad y el rendimiento

• Recocido para aliviar tensiones: después de la molienda, realice un envejecimiento a baja temperatura a 180 ℃ durante 2 horas para liberar la tensión residual, evitando así deformaciones o grietas retardadas durante el almacenamiento o el uso.

• Acabado de superficies: Para obtener una superficie con acabado espejo, realice un pulido ultrasónico posterior con pasta de diamante de grano 4000. Esto elimina las microimperfecciones sin añadir nuevas tensiones.

Cuando se trata de Rectificado de piezas de molde de carburo de tungstenoLa precisión y la fiabilidad no son negociables. Molde Hongyu Co., Ltd. se especializa en carburo de tungsteno de alta precisión componenteProcesamiento, aprovechando más de una década de experiencia en la industria y tecnología avanzada de rectificado. Nuestro equipo de ingenieros cualificados sigue estrictamente los procesos de eficacia demostrada anteriormente, desde la inspección de la materia prima y la optimización de parámetros hasta la liberación de tensiones posterior al procesamiento, para garantizar que cada pieza esté libre de grietas, tenga precisión dimensional y cumpla con los más altos estándares de acabado superficial.

Ya sea que necesite soluciones complejas núcleos de molde, insertos resistentes al desgaste, o piezas de carburo de tungsteno personalizadasAdaptamos nuestros procesos a sus necesidades específicas, garantizando una calidad constante y entregas puntuales. Con el objetivo de reducir las tasas de desperdicio y optimizar la eficiencia de la producción, nos hemos convertido en un socio de confianza para fabricantes de moldes de todo el mundo.

Elija Hongyu Mould para su mecanizado de carburo de tungstenoNecesidades: donde la experiencia técnica se une a la calidad absoluta. ¡Contáctenos hoy para hablar sobre su proyecto!