Moldeo por inyección: revolucionando la fabricación y mejorando la vida diaria

Sep 23, 2024

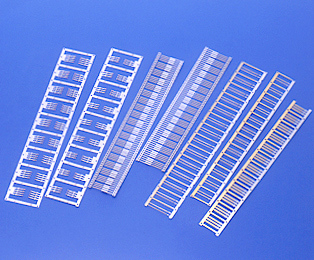

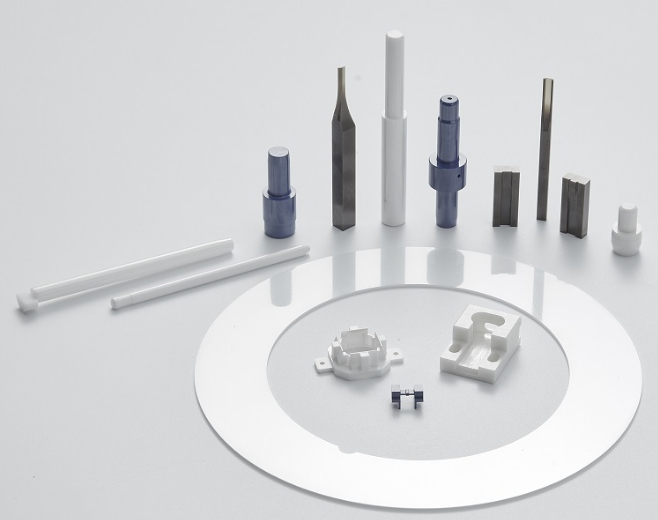

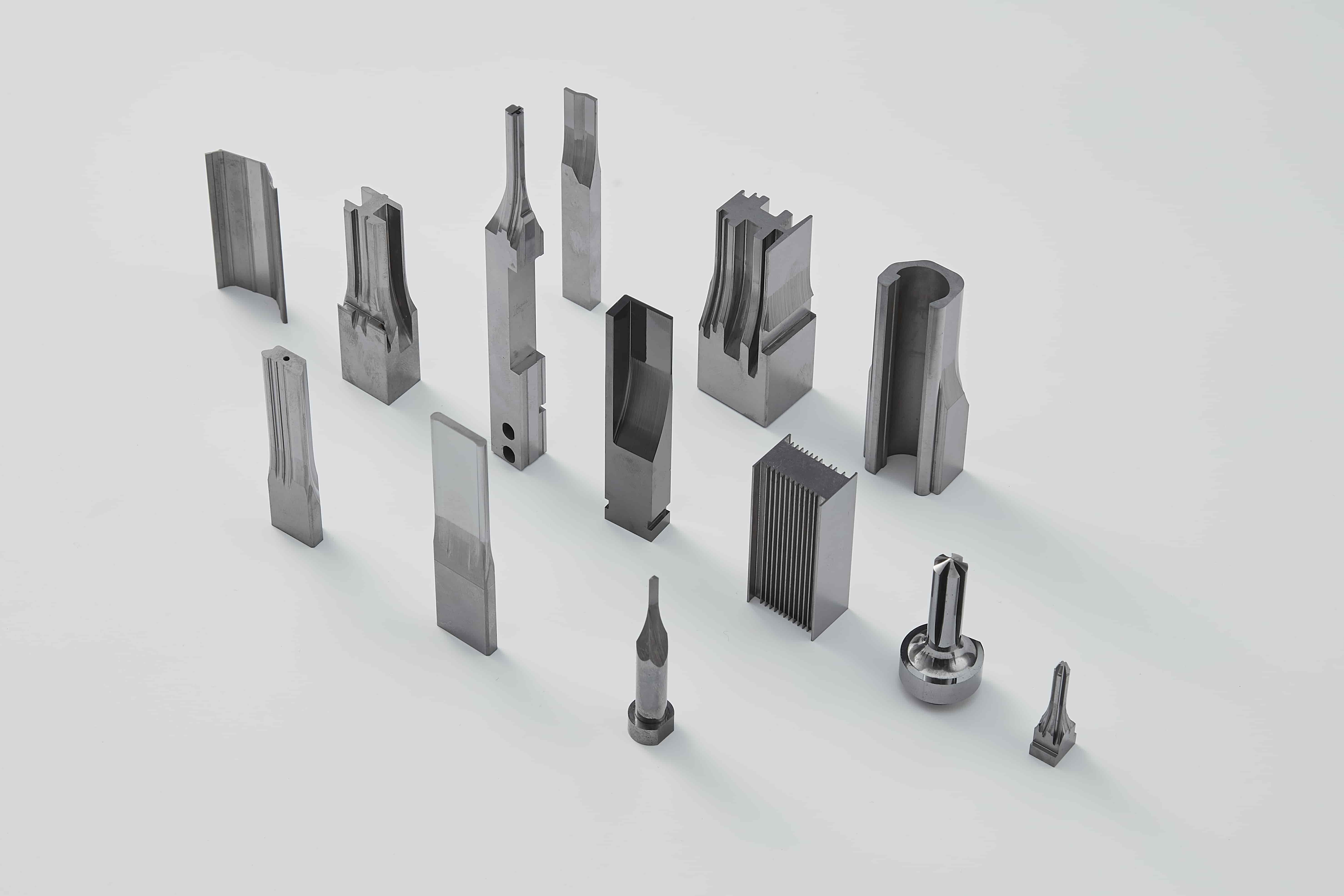

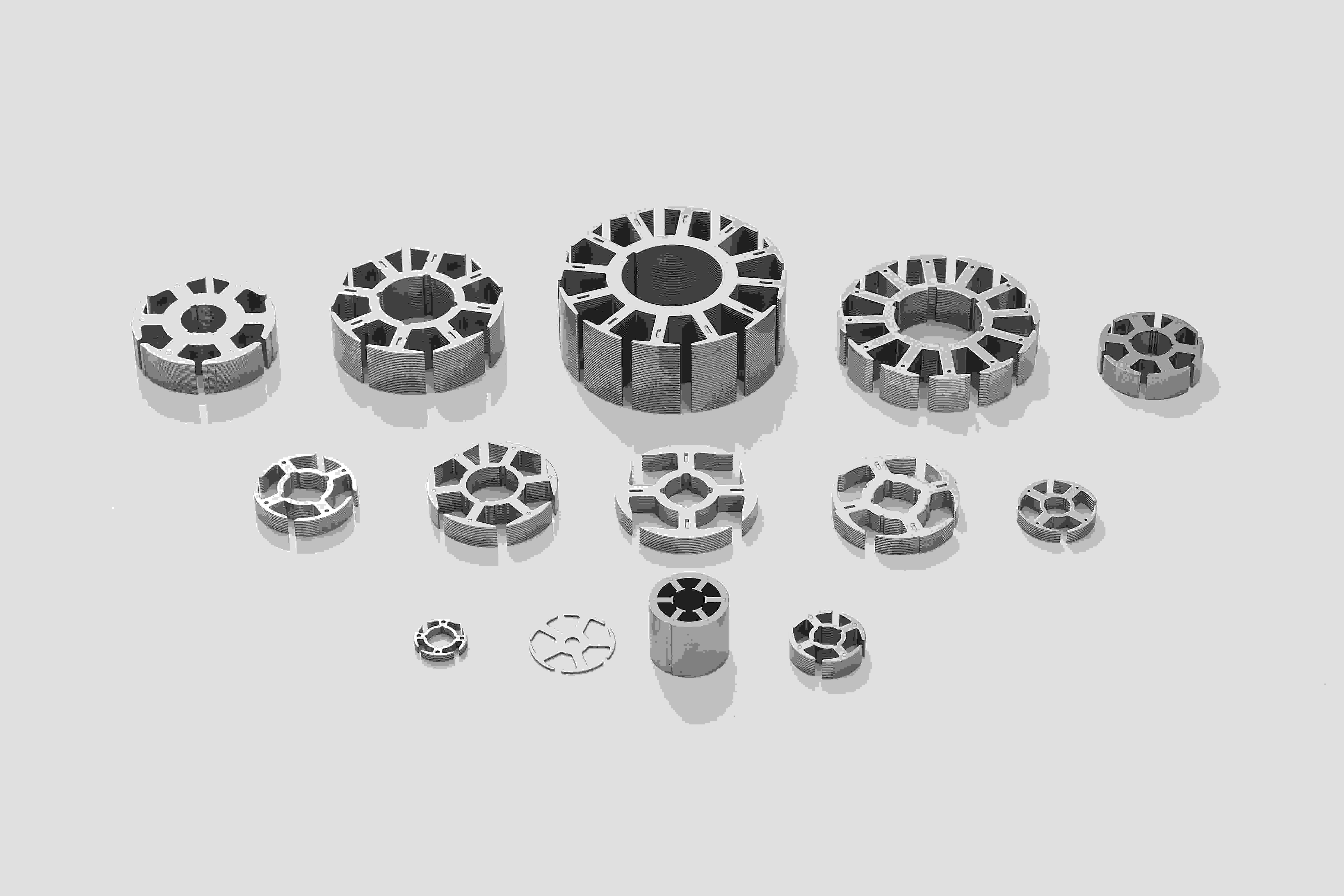

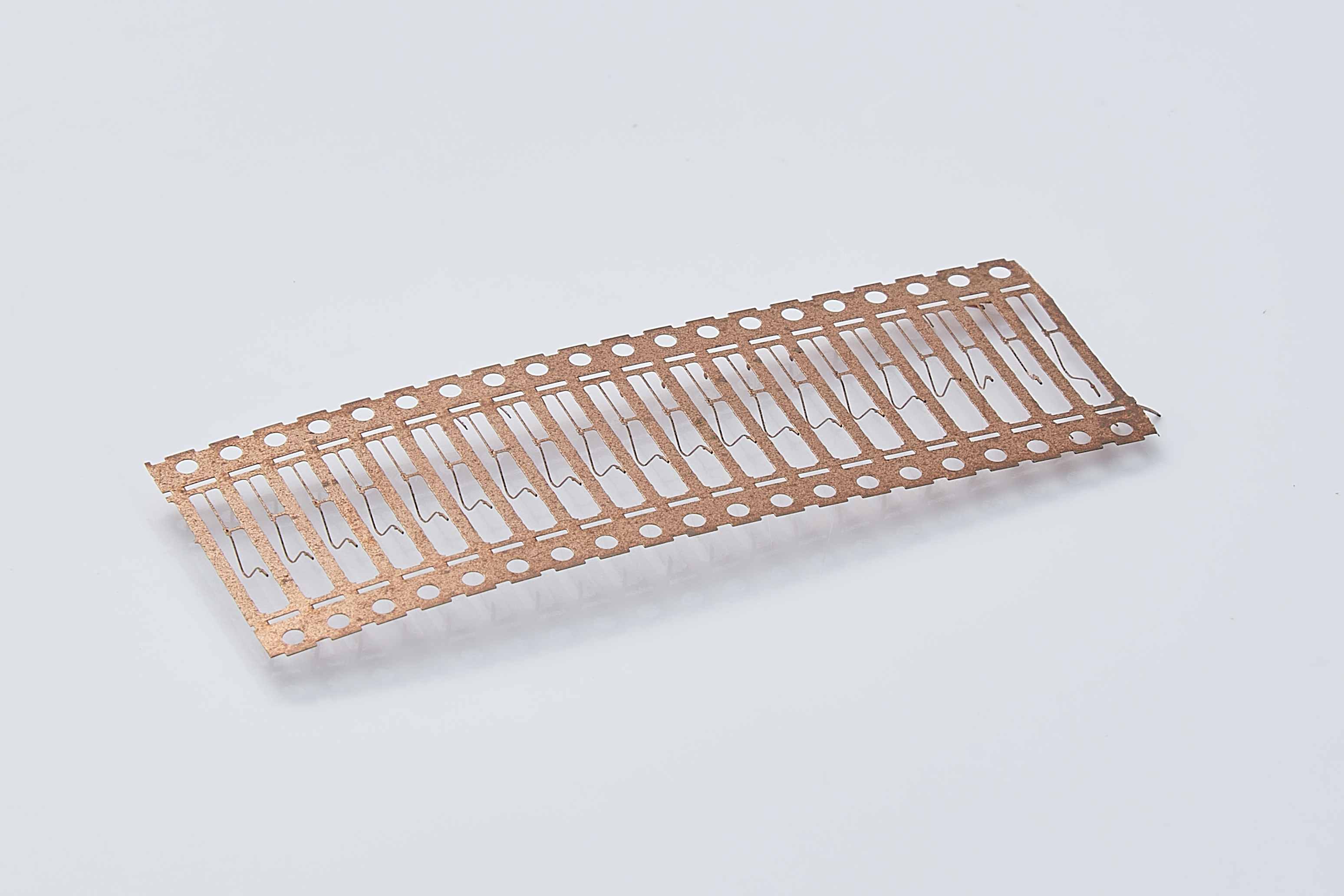

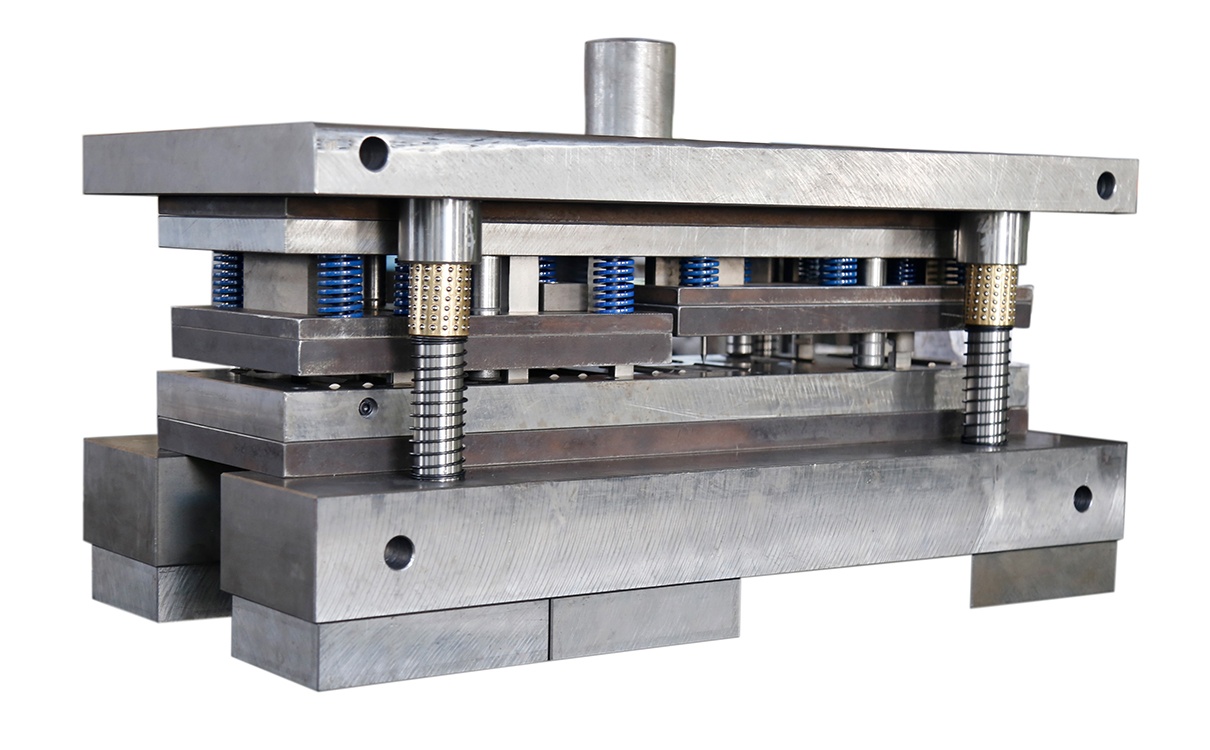

moldeo por inyección Es una técnica de fabricación vital que ha transformado varias industrias al permitir la producción en masa de complejos componentes plásticos. Con su precisión, eficiencia y versatilidad, el moldeo por inyección se ha convertido en un proceso indispensable en la producción de piezas de moldes de plástico. Este artículo presentará el proceso de producción de componentes de moldes de inyección y explorará sus aplicaciones en diferentes escenarios, destacando cómo impactan significativamente nuestra vida diaria.1. El proceso de moldeo por inyección:El moldeo por inyección es la creación de un cavidad del molde en el que se inyecta material plástico fundido a alta presión. El proceso se puede dividir a grandes rasgos en los siguientes pasos: a.Diseño y desarrollo de moldes: ingenieros y diseñadores cualificados utilizan software avanzado para crear diseños de moldes detallados, teniendo en cuenta factores como la geometría de la pieza, la selección de materiales y los mecanismos de expulsión. b. Preparación del material: Las resinas termoplásticas adecuadas se seleccionan cuidadosamente en función de sus propiedades para garantizar un rendimiento óptimo y las características deseadas de la pieza final. do. Inyección: el material plástico seleccionado se calienta hasta fundirlo y se inyecta en la cavidad del molde a alta presión. Luego, el molde se enfría rápidamente para solidificar el plástico. d. Eyección: El paso final consiste en retirar la pieza moldeada de la cavidad del molde utilizando mecanismos de expulsión como pasadores eyectores o ráfagas de aire. 2. Aplicaciones:Los componentes moldeados por inyección encuentran una amplia aplicación en diversas industrias, lo que contribuye a los avances y la comodidad en nuestra vida diaria. a.Industria automotriz: las piezas moldeadas por inyección se utilizan en interiores de automóviles, componentes exteriores de la carrocería, sistemas eléctricos y compartimentos del motor. Estos componentes ofrecen resistencia, durabilidad y atractivo estético superiores, lo que garantiza seguridad y comodidad durante la conducción.b. Electrónica de consumo: las piezas de plástico moldeadas por inyección son parte integral de la fabricación de productos electrónicos, incluidos teléfonos móviles, computadoras, televisores y electrodomésticos. Estas piezas permiten un ensamblaje preciso, blindaje electromagnético y una funcionalidad mejorada, lo que hace que nuestros dispositivos sean más pequeños, livianos y sofisticados. do. Campo médico: el moldeo por inyección desempeña un papel crucial en la fabricación de dispositivos y equipos médicos, como jeringas, componentes intravenosos, instrumentos quirúrgicos y sistemas de administración de medicamentos. La capacidad de producir piezas complejas, estériles y biocompatibles ha revolucionado la atención sanitaria, mejorando la atención al paciente y los resultados del tratamiento. d.Industria del embalaje: desde botellas y contenedores hasta tapas y cierres, el plástico moldeado por inyección se utiliza ampliamente en la industria del embalaje. Estos componentes ofrecen excelentes propiedades de barrera, resistencia al impacto y flexibilidad de diseño, lo que garantiza la calidad, frescura y conveniencia del producto para los consumidores. 3.Impacto en la vida diaria:Las piezas de plástico moldeadas por inyección se han convertido en una parte integral de nuestra vida diaria, mejorando la comodidad, la seguridad y la eficiencia. a.Artículos del hogar: Los objetos cotidianos como cepillos de dientes, utensilios de cocina, recipientes de almacenamiento y muebles incorporan componentes moldeados por inyección. Estas piezas son livianas, duraderas y rentables, lo que las hace ideales para el uso diario. b.Juguetes para niños: El moldeo por inyección permite la producción de juguetes coloridos, seguros e interactivos, promoviendo la creatividad, la educación y el entretenimiento de los niños. Desde bloques de construcción hasta figuras de acción, los juguetes moldeados por inyección son una parte esencial de la infancia. c.Equipo deportivo: La industria del deporte se beneficia enormemente de los componentes moldeados por inyección, proporcionando a los atletas equipos de alto rendimiento, como cascos, equipo de protección y calzado liviano. Estas piezas mejoran el rendimiento, minimizan las lesiones y garantizan una comodidad óptima. d. Consideraciones ambientales: el moldeo por inyección facilita la producción de productos ecológicos mediante el uso de materiales reciclables.