¿Por qué los punzones de carburo de tungsteno superan al acero en el estampado de alta velocidad?

Dec 24, 2025

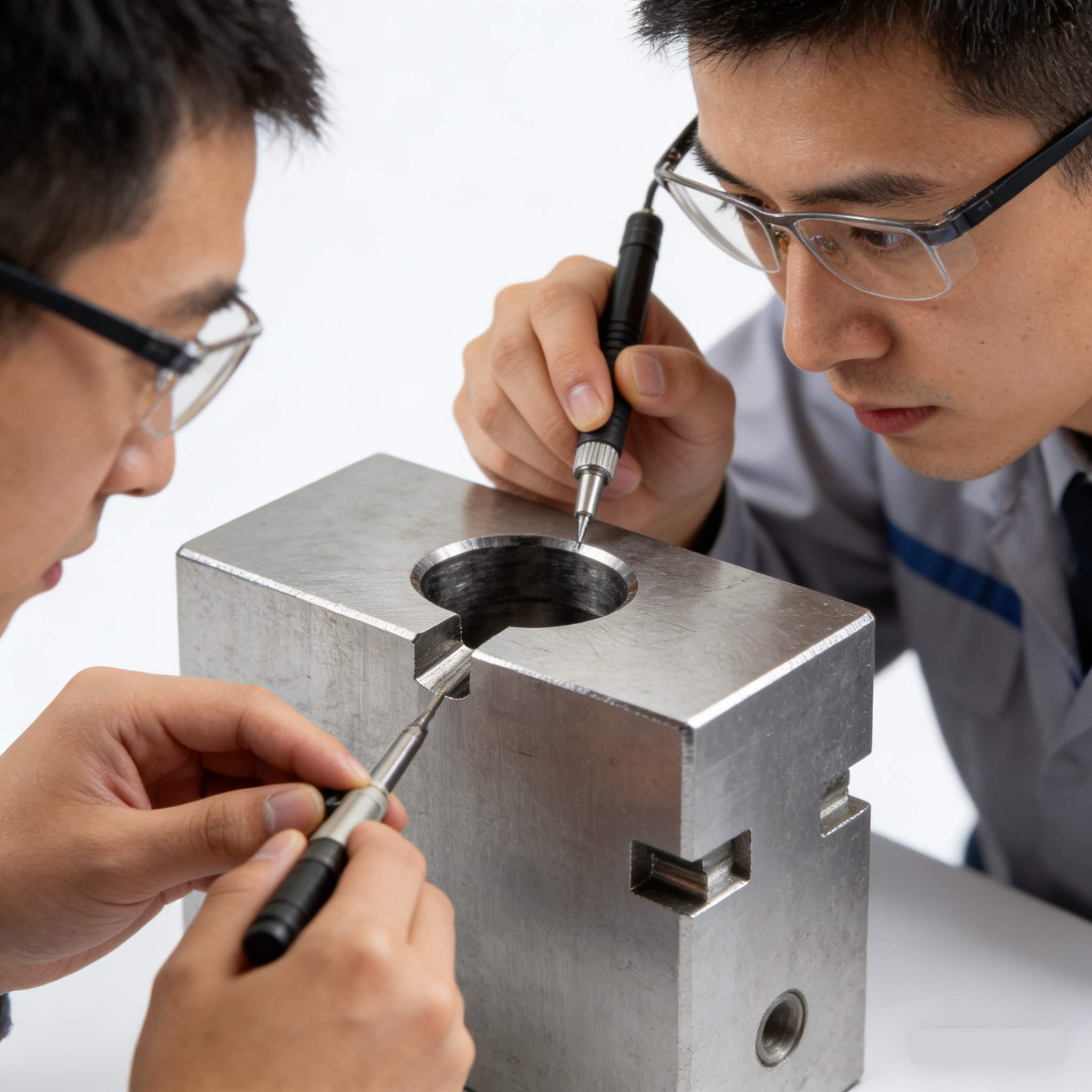

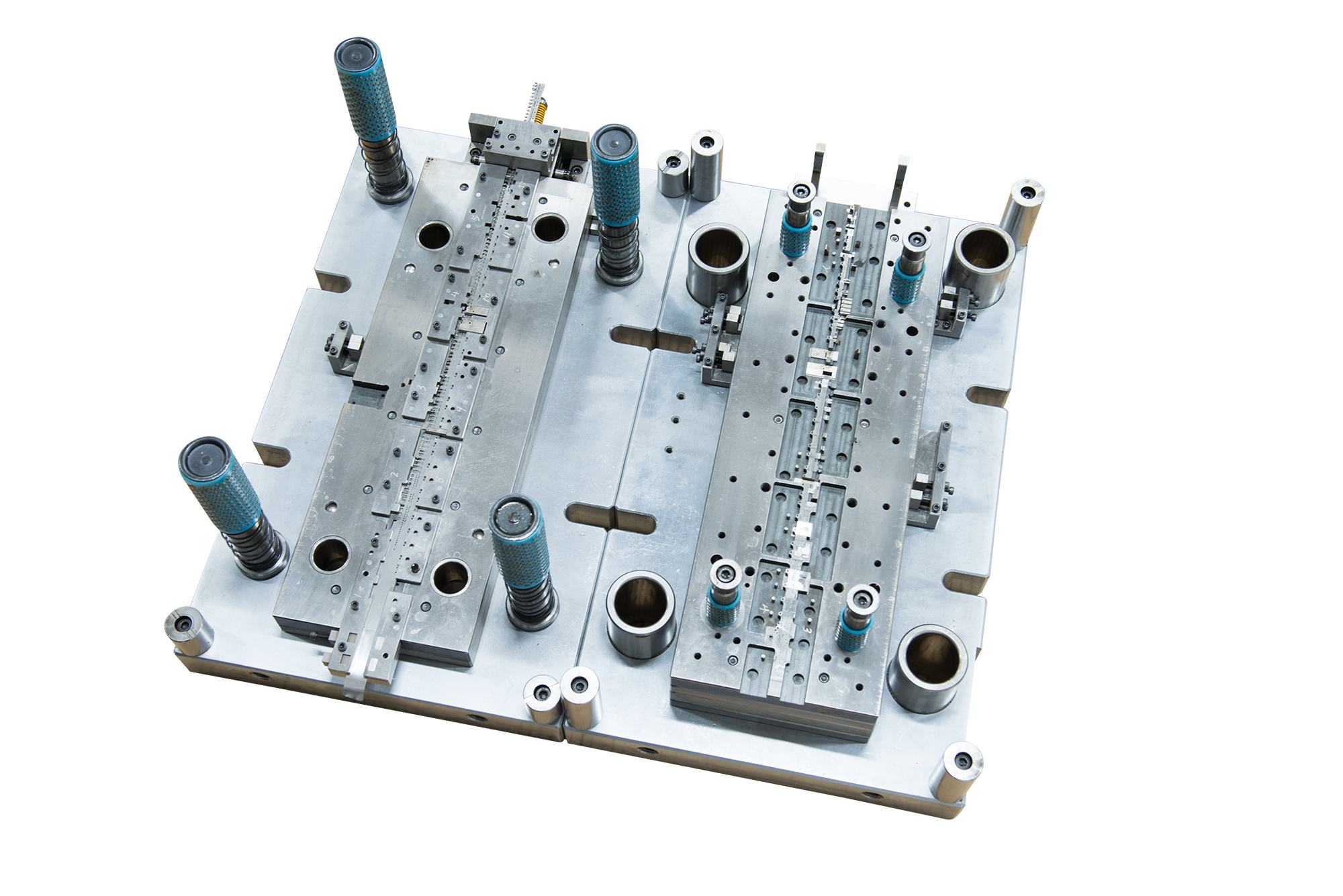

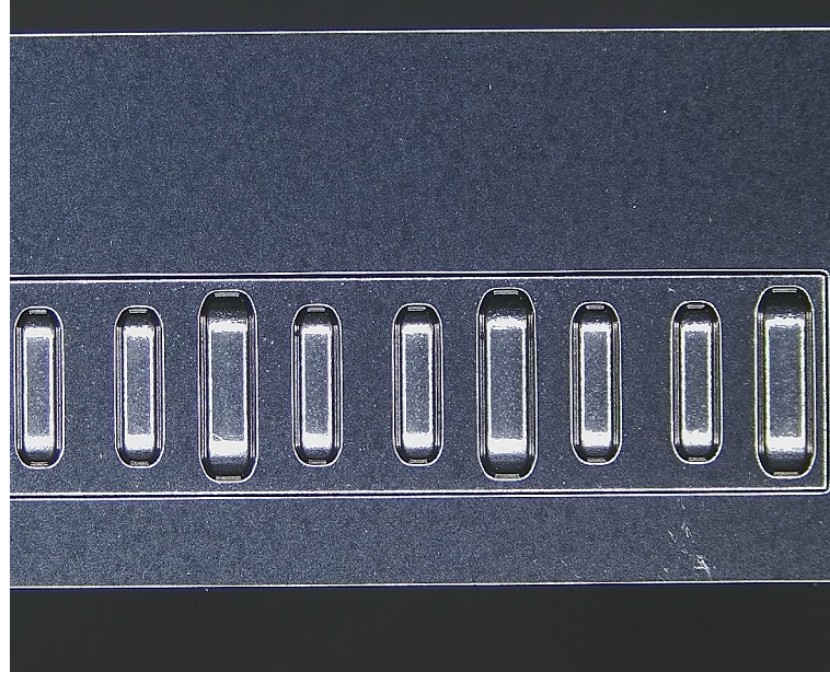

En el ámbito de la fabricación de precisión, estampado de alta velocidadDestaca como un proceso clave para la producción en masa de componentes metálicos con alta eficiencia, tolerancias ajustadas y calidad constante, ampliamente utilizado en las industrias automotriz, electrónica, aeroespacial y de hardware. Para aprovechar al máximo el potencial de este modo de mecanizado de alta frecuencia e intensidad, el rendimiento de los componentes de las matrices de estampación es crucial, especialmente los punzones, la pieza clave que determina directamente la eficiencia de la producción, la precisión del producto y los costos generales de fabricación. Entre todos los materiales para punzones, carburo de tungstenoHa reemplazado gradualmente al acero tradicional como la primera opción para escenarios de estampado de alta velocidad. Primero, aclaremos el principio de funcionamiento de las matrices de estampación de alta velocidad y la función insustituible de los punzones. La estampación de alta velocidad se basa en el funcionamiento coordinado de... matrices superior e inferiorImpulsado por una máquina de estampado de alta velocidad para realizar estampado continuo, troquelado, plegado, conformado y otros procesos en láminas o tiras metálicas a una frecuencia de cientos a miles de golpes por minuto. El punzón, como componente activo principal de la matriz superior, entra en contacto directo con la pieza para completar el punzonado o conformado en cada golpe. Soporta una gran fuerza de impacto, fricción y extrusión en operaciones repetidas de alta velocidad, y es necesario para mantener una precisión estable sin deformación ni desgaste. La calidad y el rendimiento del material de los punzones no solo afectan la precisión dimensional y el acabado superficial de las piezas terminadas, sino que también influyen en la frecuencia de mantenimiento de la matriz, el ciclo de reemplazo y el tiempo de inactividad de la línea de producción; todos estos factores son fundamentales para la eficiencia de la producción y el control de costos de la empresa. Al comparar los efectos de la aplicación real de punzones de carburo de tungstenoEn el estampado de alta velocidad, la diferencia de rendimiento es evidente entre punzones de acero tradicionales y punzones de acero de alta velocidad. Estos punzones, como el acero de alta velocidad, poseen cierta dureza y tenacidad, además de ser económicos, lo que los hace adecuados para el estampado a baja velocidad en lotes pequeños o para el procesamiento de piezas de baja dureza. Sin embargo, en el estampado de alta velocidad, se exponen sus defectos inherentes: la baja resistencia al desgaste provoca un rápido desgaste de los bordes tras una breve fricción de alta frecuencia, lo que resulta en una menor precisión de las piezas terminadas y un reemplazo frecuente; la baja dureza los hace propensos a deformarse, doblarse o incluso fracturarse bajo una fuerza de impacto alta, lo que afecta la continuidad de la producción; una resistencia a la corrosión insuficiente puede provocar oxidación o acelerar el desgaste en la producción a largo plazo, acortando aún más la vida útil. Estos problemas provocan frecuentes tiempos de inactividad para el reemplazo de matrices, mayores costos de producción y una calidad inestable del producto, lo que dificulta alcanzar la alta eficiencia. requisitos de alta precisión de producción moderna de estampación de alta velocidad. Por el contrario, los punzones de carburo de tungsteno ofrecen ventajas inigualables en el estampado a alta velocidad, lo que explica su excelente rendimiento. La principal ventaja, y la más destacada, es su altísima dureza y resistencia al desgaste. El carburo de tungsteno tiene una dureza HRA 85-93, muy superior a la del acero tradicional (HRC 60-65), lo que le permite soportar la fricción y el impacto de alta frecuencia a largo plazo en el estampado a alta velocidad sin desgastarse ni desafilarse. Esto prolonga considerablemente su vida útil, que es de 10 a 50 veces mayor que la de los punzones de acero, lo que reduce significativamente la frecuencia de reemplazo de punzones y las paradas de la línea de producción. En segundo lugar, posee una excelente estabilidad dimensional y una alta rigidez. El carburo de tungsteno tiene un bajo coeficiente de expansión térmica, lo que evita la deformación por el aumento de temperatura causado por la fricción a alta velocidad durante el trabajo continuo, lo que garantiza una precisión constante de las piezas estampadas y reduce la tasa de defectos del producto. En tercer lugar, posee una alta resistencia al impacto y a la extrusión. La densa estructura del carburo de tungsteno le permite soportar una gran fuerza de impacto en estampaciones de alta velocidad, sin doblarse ni fracturarse, manteniendo un rendimiento estable durante mucho tiempo. Además, posee una buena resistencia a la corrosión, lo que le permite resistir la oxidación y la corrosión en entornos de producción hostiles, evitando la degradación del rendimiento causada por la oxidación y garantizando aún más la vida útil y la calidad del producto. Estas ventajas hacen que los punzones de carburo de tungsteno se adapten perfectamente a las condiciones de trabajo de alta velocidad, alta frecuencia y alta precisión de la producción moderna de estampación, mejorando eficazmente la eficiencia de la producción y reduciendo los costos de fabricación para las empresas. Como fabricante profesional de componentes del molde de estampaciónTenemos ventajas obvias en punzones de carburo de tungsteno, enfocándonos en materiales de alta calidad y una rica experiencia de procesamiento para brindarles a los clientes un servicio confiable, productos de alto rendimientoEn cuanto a los materiales de carburo de tungsteno, utilizamos principalmente materias primas importadas de alta calidad, que abarcan una variedad de grados, como carburo de tungsteno de grano fino, grueso y ultrafino. Estos materiales se pueden personalizar según los diferentes materiales, espesores y velocidades de estampado de las piezas de estampación para satisfacer las diversas necesidades de producción. Además, contamos con un inventario suficiente de diversos materiales de carburo de tungsteno, lo que permite acortar el ciclo de producción y responder rápidamente a los pedidos urgentes de los clientes, evitando retrasos por escasez de material. En cuanto al procesamiento, contamos con años de amplia experiencia. procesamiento de precisión de carburo de tungstenoDominamos tecnologías de procesamiento avanzadas como rectificado de precisión, electroerosión y recubrimiento de superficies. Nuestro equipo técnico profesional controla rigurosamente la tolerancia dimensional y el acabado superficial de los punzones, garantizando que cada punzón de carburo de tungsteno cumpla con los requisitos de alta precisión del estampado de alta velocidad. También ofrecemos servicios de procesamiento personalizadosDe acuerdo con las necesidades de estampado específicas de los clientes, adaptamos las soluciones de punzón de carburo de tungsteno más adecuadas para ayudar a los clientes a optimizar la eficiencia de producción y la calidad del producto. En conclusión, en el estampado de alta velocidad, los punzones de carburo de tungsteno superan a los de acero en cuanto a resistencia al desgaste, estabilidad dimensional, resistencia al impacto y vida útil, satisfaciendo a la perfección las exigencias de producción de alta eficiencia y precisión de la industria moderna. Nuestra empresa utiliza materiales importados, diversos y suficientes. materiales de carburo de tungstenoAdemás de nuestra amplia experiencia en procesamiento, ofrecemos punzones de carburo de tungsteno de alta calidad y soluciones personalizadas, ayudando a las empresas a reducir costos de producción, mejorar la calidad de sus productos y aumentar su competitividad en el mercado. Si busca punzones de carburo de tungsteno confiables para la producción de estampado de alta velocidad, somos su socio de confianza.